Innovativer Gewindebohrer Xtap für Rigid Tapping

Rigid Tapping auf CNC- gesteuerten Maschinen

Kosteneffizient durch universelle Einsetzbarkeit

Prozesssichere Anwendung

Hohe Leistungs-

fähigkeit und Standzeit

Überlegene Gewindequalität

Breites Produkt-

sortiment

Gewindebohrer Xtap:

Innovativer Allrounder für das Gewindeschneiden im Rigid Tapping

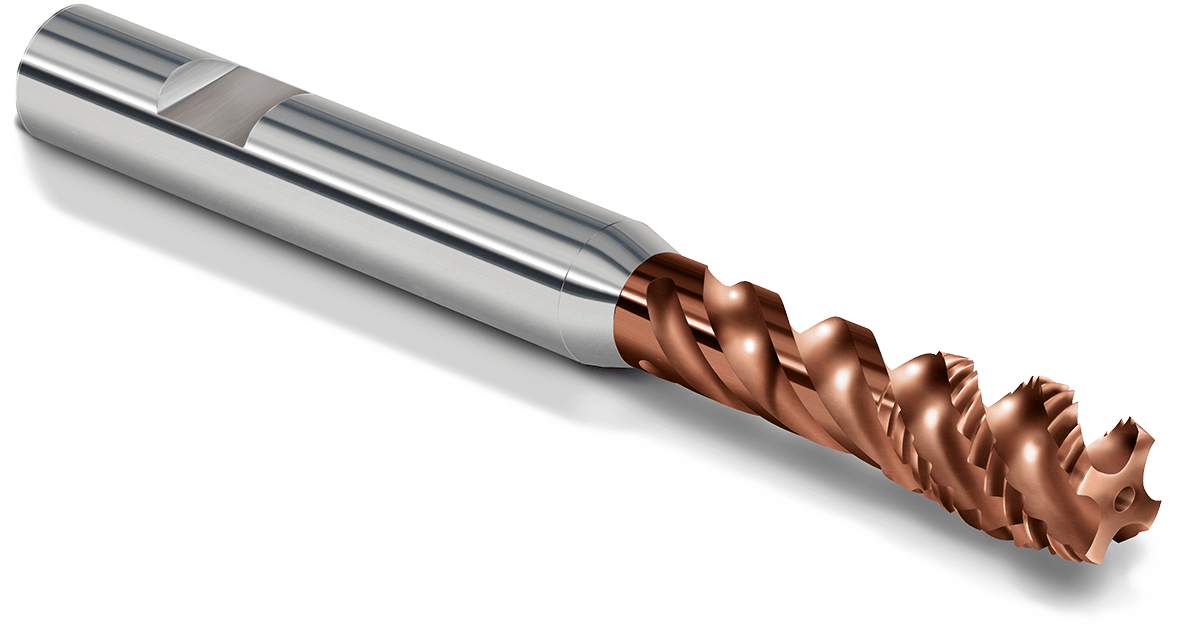

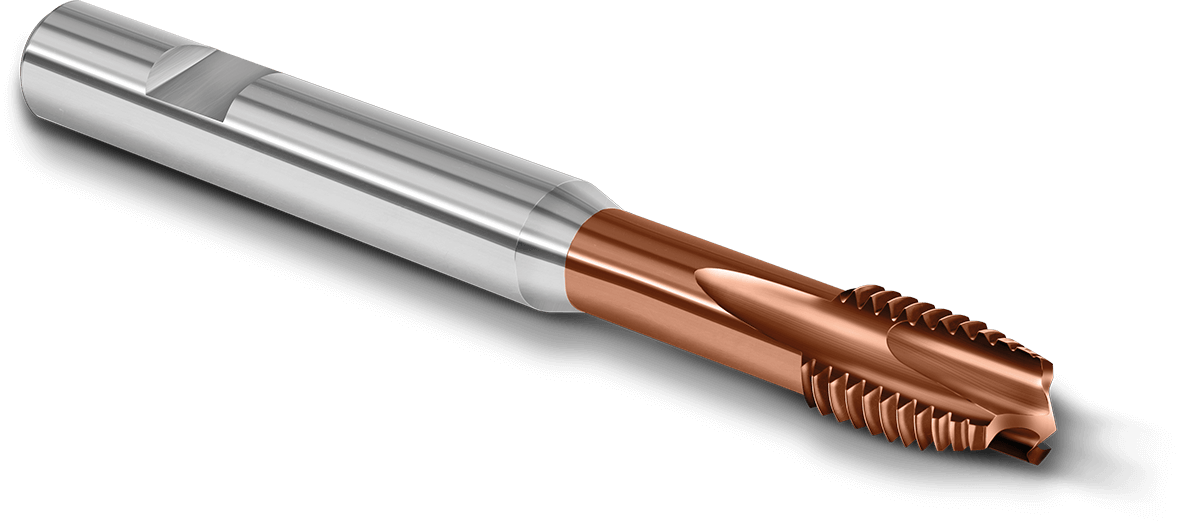

FRAISA präsentiert auf Basis modernster Schleiftechnik einen komplett neu konzipierten Universal-Gewindebohrer,

der speziell für den Einsatz auf CNC-gesteuerten Maschinen entwickelt wurde.

Damit komplettiert das neue Werkzeug für starre, feste Futter die Xtap-Werkzeugfamilie zur Erstellung von Gewinden in Durchgangs- und Sacklöchern im Gewindesystem M.

Als echter Allrounder kombiniert der Xtap höchste Prozesssicherheit und maximale Universalität,

welche durch die neue Schaftvariante mit Seitenspannfläche noch einmal bestärkt wird:

Das Werkzeug kann ohne Ausgleichsfutter auf CNC-Maschinen mit konventionellem Spannfutter eingesetzt werden (Rigid Tapping).

Umfangreiches Produktsortiment

Das Xtap-Werkzeugsortiment beinhaltet Sacklochgewindebohrer und Durchgangslochgewindebohrer mit verschiedenen Durchmessern von M3 bis M24. Für ein prozesssicheres Gewindeschneiden finden Sie die passenden Anwendungsdaten zu allen Sacklochgewindebohrern und Gewindebohrern für Durchgangslöcher (z. B. Schnittgeschwindigkeit Gewindebohren) in unserem Katalog. Unsere Xtap Gewindebohrer sind besonders für Gewindeschneiden in verschiedenen Stahlwerkstoffen sowie rost- und säurebeständigen Stahlwerkstoffen eine leistungsstarke Lösung.

Die neuen Sacklochgewindebohrer stehen mit folgenden Durchmessern zur Verfügung:

Die neuen Gewindebohrer für Durchgangslöcher stehen mit folgenden Durchmessern zur Verfügung:

Neue Qualitätsstandards beim Hochleistungs-Gewindeschneiden

Damit der neue Xtap beim Gewindeschneiden eine hohe Gewindequalität, Prozesssicherheit und Produktivität garantieren kann,

basiert er auf innovativen technologischen Features.

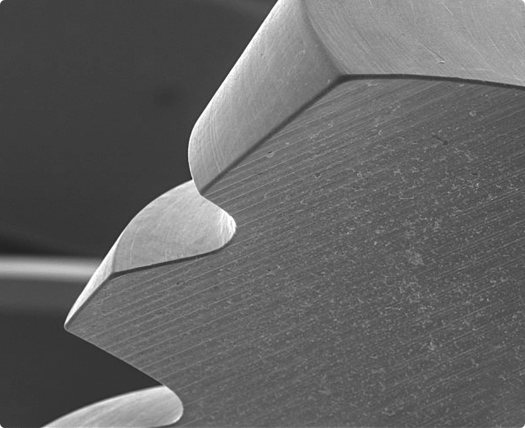

Die dimensionsabhängig verrundete Schneidkante sorgt für eine Schneidkeilverstärkung und somit für mehr Prozesssicherheit

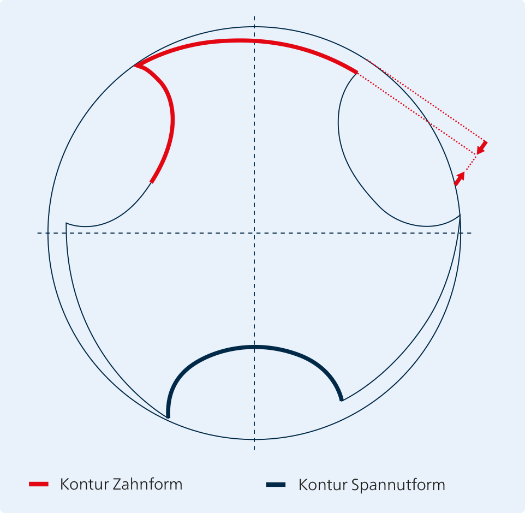

und Reproduzierbarkeit. Dabei gewährleistet die robuste Schneide einen universellen Einsatz in verschiedenen Werkstoffen – ebenso wie

die perfektionierte Nutform. Das Ergebnis ist eine gleichbleibende Gewindequalität über einen langen Zeitraum im Rigid Tapping-Prozess.

Der Hinterschliff ist für eine geringere Reibung und verringerte Schnittkräfte grösser gewählt; durch die reduzierte Bearbeitungstemperatur

an der Schneide wird ebenfalls die Standzeit und somit die Produktivität erhöht.

Die neuen Rigid Tapping-Ausführungen tragen wesentlich zu einer prozesssicheren Performance bei: Die exakte Steigung wird durch

den präzisen Xtap und einen synchronisierten Spindelvorschub gewährleistet. Ein Verschneiden des Gewindes ist durch die starre

Einspannung nicht möglich. Mit der Incool-Ausführung wird zudem die Spanabfuhr deutlich verbessert.

Beim Gewindeschneiden hochwertiger Bauteile erreicht die Beschichtung FRAISA-AlCrTiN deutlich längere Standzeiten als gewöhnlich

hergestellte Beschichtungen. Zudem erbringen die sehr glatte und harte Beschichtung sowie die hervorragende Schichthaftung

den idealen Verschleisswiderstand.

Zylindrische Schaftaus-

führung h6 mit Seiten-

spannfläche, DIN 1835B

Verschleissbeständige

Hartstoffschicht

FRAISA-AlCrTiN

HSS-PM/F

Schneidstoff

Optimierte Span-

raumgeometrie

Incool-Ausführung

(optional)

Definierte Mikro-

geometrie, Schneid-

kantenverrundung

Optimierte

Schälnut

Beste Spanabführung – sicherer Spanfluss und sichere Spanbildung

Hohe Verschleissfestigkeit mit optimaler Steifigkeit

Reduzierte Kräfte beim Gewindeanschnitt

Universell einsetzbar, reduzierte Werkzeuganzahl

Garantierte Prozesssicherheit und höchste Standzeit

Verminderte Prozesstemperatur durch glatte Oberflächen

Anwendungstipps Gewindeschneiden

Rigid Tapping

Rigid Tapping wird für moderne Maschinen mit synchronisiertem Spindelantrieb eingesetzt. Beim Gewindeschneiden

mit Rigid Tapping muss ein ausreichend grosser Sicherheits- abstand programmiert werden. Bei zu kleinem Sicherheitsabstand

besteht das Problem, dass die Maschinenspindel vor Eintritt in die Bohrung nicht mit dem Vorschub synchron läuft.

Die Folge ist ein Steigungsfehler des Gewindes auch bei synchroner Arbeitsweise.

Bei diversen Maschinen besteht die Möglichkeit, dass die empfohlene Drehzahl im Synchronbetrieb nicht erreicht werden kann.

In diesen Fällen muss mit der maximalen Drehzahl gearbeitet werden, bei der noch die Synchronität der Maschine gewährleistet ist.

Sämtliche Werkzeuge verfügen über eine Seitenspannfläche und werden in konventionellen Spannfuttern eingesetzt.

Gewindeschneiden mit Minimalausgleich oder Rigid Tapping

Moderne CNC-Bearbeitungsmaschinen können Spindeldrehzahl und Vorschub synchronisieren. Dennoch können kleinste Steigungsfehler entstehen. Diese werden durch Minimalausgleich- oder Synchronfutter kompensiert und ermöglichen bessere Ergebnisse hinsichtlich Standzeit und Qualität.

Anwendungstechnik: Anschnittsformen und Formeln

Gewindetiefe (tGewinde) + Gewindespitze (tSpitze) + Anzahl Gänge (X) x Steigung (P) = eingestellte Tiefe im Zyklus (tGew. eff.)

Anschnittform für Gewindebohrer nach DIN 2197, Tabelle 4: Typ B. Die Anzahl der Gänge im Anschnitt liegt zwischen 3.5 und 5.

eff. Gewindetiefe M8 Durchgangsloch 3xd

24mm + 2mm + 5 Gänge x 1.25mm = 32.25mm → 32mm

Faustregel

Durchgangsloch-Gewindebohrer = max. Anzahl Gänge

Anschnittform für Gewindebohrer nach DIN 2197, Tabelle 4: Typ C. Die Anzahl der Gänge im Anschnitt liegt zwischen 2 und 3.

eff. Gewindetiefe M16 Sackloch 2.5xd

40mm + 4mm + 2 Gänge x 2mm = 48mm → 48mm

Faustregel

Sackloch-Gewindebohrer = min. Anzahl Gänge

Unsere FRAISA Anwendungsberater unterstützen Sie gerne persönlich bei der Wahl der geeigneten Gewindebohrer und ermitteln gemeinsam mit Ihnen die passenden Anwendungsdaten.

Erfolgreiches Gewindeschneiden – das sollten Sie beachten:

Tiefliegende Gewinde

Für tief gelegene Gewinde müssen Werkzeuge mit ausreichend langen Nuten ausgewählt werden. Ansonsten besteht das Problem des Werkzeugbruchs durch Spänestau, weil die Späne nicht aus der Bohrung herausfliessen können. Bei Rigid Tapping kann mit mehreren Tiefenzustellungen gearbeitet werden, um die Späne zu verkürzen. Wichtig ist die genügende Kühlung.

Funktionalität des Ausgleichsfutters

Eine gute Ausgleichsfunktion des Futters muss gewährleistet sein (kein Klemmen). Ansonsten kann es trotz Ausgleichsfutter zum Verschneiden des Gewindes oder zu Steigungsfehlern kommen. Die Zugkraft des Längenausgleichsfutters muss entsprechend dem zu fertigenden Gewinde ausgewählt werden.

Korrekt ausgerichteter Kühlstrahl

Ein gezielter Kühlstrahl ist wichtig für das Gewindeschneiden. Die Ausrichtung sollte von oben in Richtung der Spannuten erfolgen, damit auch in der Tiefe die Kühlung wirksam ist. Bei ungerichtetem Kühlstrahl besteht das Problem der Wärmeentwicklung in der Bohrung und dadurch der Kaltverschweissung des Materials, was zu verkürzter Standzeit und schlechter Spanbildung führen kann.

Sicherheitsabstand

Beim Gewindeschneiden mit Rigid Tapping muss ein ausreichend grosser Sicherheitsabstand programmiert werden. Bei zu kleinem Sicherheitsabstand besteht das Problem, dass die Maschinenspindel vor Eintritt in die Bohrung nicht mit dem Vorschub synchron läuft. Die Folge ist ein Steigungsfehler des Gewindes auch bei synchroner Arbeitsweise.