Nous nous ferons un plaisir de vous aider à relever votre prochain défi en matière d'usinage. Prenez simplement rendez-vous pour une consultation d'application gratuite :

Convenir d'une consultation d'application gratuite !

FRAISA ToolExpert®- Paramètres de coupe optimaux pour une sécurité maximale du processus

Nous nous ferons un plaisir de vous aider à relever votre prochain défi en matière d'usinage. Prenez simplement rendez-vous pour une consultation d'application gratuite :

Convenir d'une consultation d'application gratuite !

Fraisage et perçage efficaces avec le calculateur de paramètres de coupe FRAISA ToolExpert®

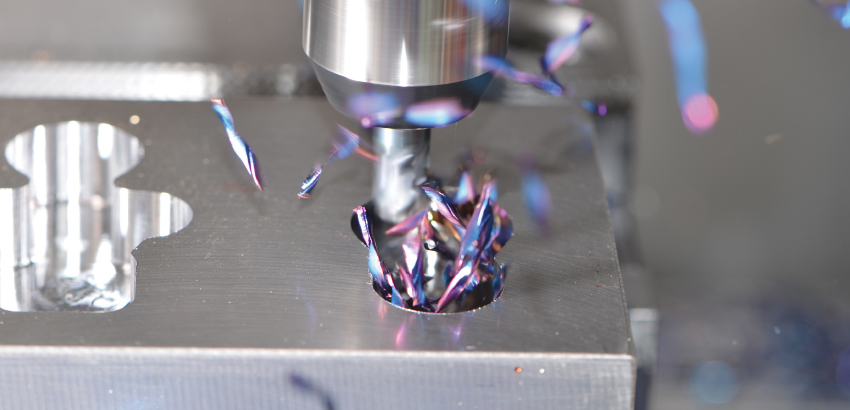

Dans la technique moderne d'usinage, des paramètres de coupe précis sont d'une importance décisive pour un usinage réussi et efficace. Des paramètres de coupe fiables sont indispensables, en particulier pour les processus autonomes qui fonctionnent pendant des heures sans surveillance humaine du processus. Le ToolExpert de FRAISA vous permet non seulement d'optimiser vos processus - qu'il s'agisse de fraisage, de perçage ou d'usinage avec des plaquettes amovibles - mais aussi de les sécuriser à moindre coût.

Le calculateur de paramètres de coupe détermine rapidement et de manière fiable les paramètres de coupe adaptés à votre matériau, votre outil et votre application - même pour la fabrication autonome. Il vous fournit des recommandations détaillées concernant, entre autres, la vitesse de coupe, la vitesse de rotation et la vitesse d'avance, qui sont exactement adaptées à vos exigences.

Le FRAISA ToolExpert vous aide à trouver les meilleurs réglages pour le fraisage et le perçage CNC, par exemple, afin de maximiser la durée de vie de vos outils. De la sélection des fraises carbures et des forets carbures appropriés à l'utilisation correcte des plaquettes de coupe : FRAISA ToolExpert vous offre tout ce dont vous avez besoin pour un enlèvement de copeaux efficace.

Avec le ToolExpert FRAISA, vous pouvez rendre vos processus d'usinage plus efficaces et profiter des recommandations précises de cet outil performant.

Nous nous ferons un plaisir de vous aider à relever votre prochain défi en matière d'usinage. Prenez simplement rendez-vous pour une consultation d'application gratuite :

Convenir d'une consultation d'application gratuite !

Aperçu du contenu :

Brève introduction au calculateur de paramètres de coupe FRAISA ToolExpert® : que peut-il faire ?

Les principales fonctions du calculateur de paramètres de coupe ToolExpert en un coup d'œil

Gain de temps grâce à une utilisation simple et rapide

Avantages de l'utilisation du calculateur de paramètres de coupe

Intégration de ToolExpert dans le processus de programmation FAO.

FOIRE AUX QUESTIONS (FAQ) : Foire aux questions et réponses

Démarrer FRAISA ToolExpert®

Convenir d'une consultation d'application gratuite !

Brève introduction au calculateur de paramètres de coupe FRAISA ToolExpert® : que peut-il faire ?

FRAISA ToolExpert est votre outil numérique pour des paramètres de coupe précis. Cet outil est un outil indispensable pour tous ceux qui travaillent avec des outils de coupe FRAISA et qui ont besoin rapidement de paramètres de coupe précis. Grâce à cet outil en ligne innovant, le calcul manuel fastidieux de la vitesse de rotation ou de la vitesse d'avance appartient au passé. Quelques clics suffisent pour déterminer les paramètres optimaux pour votre processus d'usinage, que vous utilisiez des techniques conventionnelles ou CNC.

Dans ToolExpert, vous disposez de plus de deux millions de paramètres de coupe spécifiquement adaptées aux outils et aux matériaux. En outre, il est possible non seulement de consulter les données adaptées à un seul outil, mais aussi de planifier des usinages complexes en combinant différents outils et applications. Les données peuvent être facilement téléchargées sous forme de fichiers PDF, DXF ou XML.

FRAISA investit une grande partie de l'ensemble des coûts de développement dans l'élaboration de ces paramètres de coupe spécifiques à l'outil et au matériau, qui sont testés en conditions réelles dans nos centres d'application. Il en résulte des paramètres d'utilisation extrêmement précis, disponibles à tout moment, qui font passer votre productivité à un niveau supérieur.

Avec le ToolExpert de FRAISA, vous obtenez non seulement les meilleurs paramètres de coupe, mais vous pouvez également télécharger des données CAO et commander l'outil adéquat directement dans la boutique en ligne. Vous êtes ainsi équipé pour une production efficace et réussie dans un monde de plus en plus numérisé.

Les principales fonctions du calculateur de paramètres de coupe ToolExpert en un coup d'œil

Le ToolExpert de FRAISA est une solution complète pour l'optimisation de vos processus d'usinage. L'outil offre une multitude de fonctions qui vous facilitent le choix de l'outil approprié, la détermination de paramètres de coupe précis et la planification d'usinages complexes.

La vaste base de données de matériaux vous permet de sélectionner rapidement et efficacement le matériau adapté à votre application. Peu importe qu'il s'agisse d'aluminium, d'acier, de matières plastiques ou d'alliages difficiles à usiner avec du nickel par exemple, ToolExpert propose pour chaque matériau l'outil d'usinage approprié ainsi que des recommandations précises sur les paramètres de coupe. L'outil fournit des données exactes sur la vitesse d'avance, la vitesse de rotation, la vitesse de coupe et d'autres paramètres décisifs, que vous fassiez du fraisage ou du perçage.

En outre, ToolExpert offre un soutien pour les projets FAO en mettant gratuitement à disposition des modèles CAO 3D sous forme de fichiers DXF et XML. Ceux-ci simplifient considérablement la planification et la réalisation des projets. De même, si vous devez combiner différents cas d'application et outils, nous mettons bien entendu à votre disposition les données et recommandations correspondantes.

1

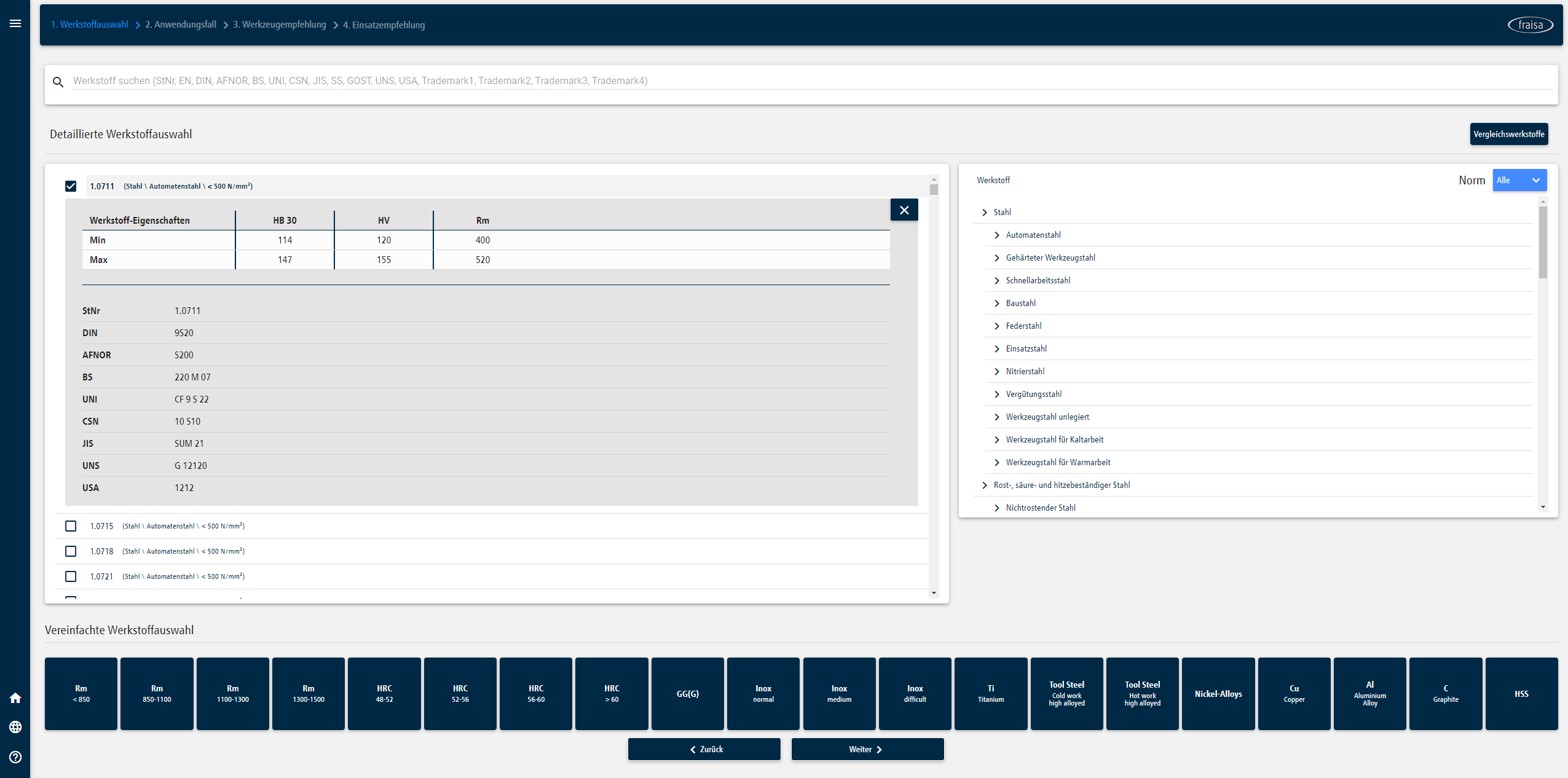

1. Sélection des matériaux :

Grâce à l'accès à une vaste base de données de matériaux, vous pouvez facilement rechercher des matériaux spécifiques. ToolExpert vous permet de rechercher facilement le matériau adéquat, que ce soit par numéro de série, par norme DIN ou selon d'autres critères.

Vous souhaitez fraiser de l'aluminium, usiner des matières plastiques, percer de l'acier ou travailler du nickel ? Bien sûr : dans ToolExpert , vous trouverez l'outil d'usinage approprié et des recommandations de paramètres de coupe pour environ 11.000 matériaux.

2

2. le choix de l'outil :

Le choix de l'outil FRAISA approprié dépend en grande partie de l'application concernée. Veuillez réfléchir au matériau que vous usinez et aux exigences en matière de précision et de qualité de surface.

FRAISA vous propose une large gamme de fraises carbures spécialement conçues pour différentes applications. Vous êtes ainsi assuré que votre travail donne toujours des résultats de première qualité, qu'il s'agisse de fraisage CNC ou de fraisage conventionnel. De même, vous pouvez compter sur des données fiables pour vos forets et plaquettes FRAISA.

3

3. des recommandations de paramètres de

coupe :

Le ToolExpert FRAISA vous propose des recommandations de paramètres de coupe complètes, spécialement adaptées à vos exigences en matière de fraisage et de perçage. L'outil fournit des indications précises sur les paramètres importants du fraisage, notamment le diamètre de coupe, le nombre d'arêtes de coupe, la vitesse de coupe, l'avance par dent ainsi que la profondeur de passe axiale et radiale.

En outre, le logiciel permet de déterminer facilement et rapidement la vitesse de rotation et la vitesse d'avance. Le ToolExpert fournit également des données détaillées pour le perçage : Il fournit des recommandations sur le diamètre de coupe, la vitesse de coupe, l'avance par tour, la vitesse de rotation et la vitesse d'avance. En outre, il fournit des indications sur la profondeur de perçage, la profondeur maximale de perçage ainsi que le temps nécessaire par perçage afin de rendre l'ensemble du processus d'usinage aussi efficace que possible.

En outre, ToolExpert offre un soutien complet pour vos projets FAO. Nous mettons gratuitement à votre disposition des modèles CAO 3D sous forme de fichiers DXF et XML afin de vous faciliter la planification et la réalisation de vos projets. Les données CAO vous fournissent à tout moment les informations appropriées, ce qui rend votre travail plus flexible et plus efficace.

4

4. combiner des cas d'utilisation, des outils et des matériaux :

Vous souhaitez combiner différents cas d'application et outils pour l'usinage de votre pièce ? Avec FRAISA ToolExpert, vous pouvez combiner sans problème tous les cas d'application et outils pour l'usinage de votre pièce..

Pour l'usinage aluminium, vous disposez par exemple d'un outil adapté au fraisage trochoïdal (High Dynamic Cutting) qui vous permet d’usiner l’ébauche des parois. Dans l'étape suivante, vous déterminez les données pour le fraisage avec plongée (High Performance Cutting) et déterminez ensuite des données d'utilisation précises pour d'autres applications comme la semi-finition 2.5D, le rainurage et la finition. Pour chaque application, les outils appropriés vous sont proposés.

5

5. convertisseur HDC (fraisage trochoïdal)

Vous avez en outre la possibilité de convertir vos paramètres de coupe HPC (High Performance Cutting) en données HDC (High Dynamic Cutting).

ToolExpert vous offre également les bonnes solutions pour les exigences et les projets FAO complexes. Nous sommes à vos côtés pour vous conseiller sur les questions complexes.

En plus de l'assistance numérique complète, nous sommes à tout moment à votre disposition pour vous conseiller personnellement et en fonction de vos besoins. Nos conseillers techniques en applications vous aideront volontiers à répondre à vos questions sur les outils et développeront pour vous des solutions sur mesure pour optimiser les processus - même pour les tâches d'usinage complexes.

Profitez des conseils et astuces de nos experts pour vos besoins d'usinage spécifiques : Convenir d'un conseil d'application gratuit !

Gain de temps grâce à une utilisation simple et rapide

L’interface utilisateur du calculateur de paramètres de coupe ToolExpert : Comment s’y retrouver rapidement

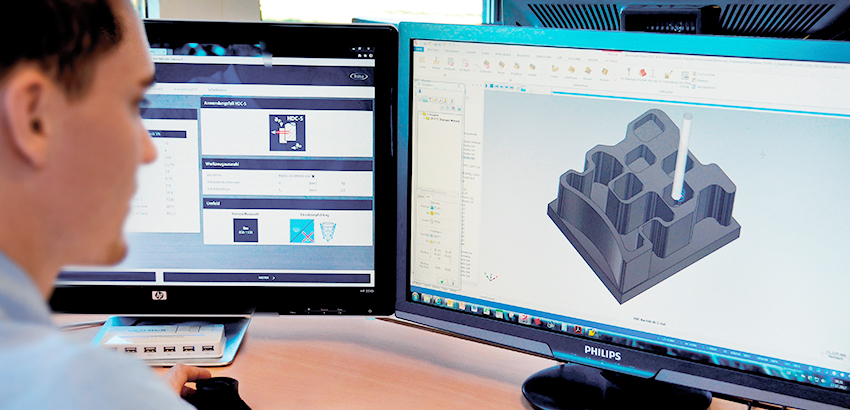

Le ToolExpert de FRAISA se distingue par une interface conviviale et intuitive qui permet de déterminer rapidement et facilement les outils adaptés ainsi que les paramètres de coupe optimaux pour votre application.

Pour vous faciliter la tâche, choisissez d'abord l'une des trois catégories principales : Vous pouvez choisir entre les fraises carbures, les forets ou les plaquettes. Une fois que vous avez choisi une catégorie, vous pouvez adapter l'outil en question et les paramètres de coupe correspondants à vos besoins.

Fraises carbures : en sélectionnant la catégorie « Fraises carbures », vous disposez de différents types de fraises carbures pour chaque type d'usinage. ToolExpert propose un grand nombre de variantes, dont des fraises carbures, des fraise carbures CNC, des fraises carbures à rainurer et des fraises carbures à surfacer. Des micro-fraises carbures et des fraise carbures hémisphériques sont également disponibles. Vous pouvez ainsi toujours trouver l'outil adapté à votre tâche spécifique. Grâce à la structure claire, vous trouverez rapidement la fraise carbure qui vous convient, qu'elle soit à queue de 6 mm, 8 mm ou 12 mm.

Pour l'usinage des métaux durs, mais aussi pour l'usinage des métaux non ferreux tendres comme le cuivre et l'aluminium, ToolExpert propose des fraises carbures adaptées au métal. Pour la fabrication de moules ou le fraisage CNC, vous trouverez également des fraises carbures pour différentes applications, par exemple des fraises de finition, des fraises d’ébauche, des fraises pour l'aluminium et des fraises HSS.

La catégorisation claire selon les propriétés des matériaux - fraises pour l'acier, l'inox, le titane, le nickel, l'aluminium, le cuivre, le graphite ou fraises pour le composite (CFK) - vous permet de faire votre choix rapidement et facilement. En outre, la gamme de produits comprend également des formes spéciales comme les fraises carbures de forme, les fraises à ébavurer ou les fraises multifonctions.

Forets : la catégorie « Forets » de ToolExpert vous offre une multitude d'options pour trouver les forets parfaits pour vos besoins spécifiques. L'outil couvre tous les besoins, des forets hélicoïdaux, des forets pour trous profonds, des micro-forets aux forets étagés et aux forets de perçage NC. Que vous travailliez l'acier, l'acier trempé ou l'acier inoxydable, vous trouverez dans ToolExpert les forets carbures adaptés. La structure claire et la catégorisation selon l'aptitude au matériau (par ex. forets pour l'acier, l'aluminium, l'inox, le titane ou le composite (CFK) vous permettent de choisir rapidement l'outil de perçage adapté à votre projet. Des outils adaptés, tels que des forets hélicoïdaux et des micro-forets, sont également disponibles pour les applications spéciales, comme le perçage dans les composites CFK/métal.

Plaquettes de coupe : Dans la catégorie « Plaquettes », le ToolExpert propose un choix complet de plaquettes pour différentes applications. Que vous ayez besoin de plaquettes rondes pour des fraises à plaquettes rondes, des plaquettes HFC pour des fraises à avance rapide ou des plaquettes à surfacer pour des fraises à surfacer, toutes les options sont clairement structurées dans le ToolExpert. En outre, vous trouverez des plaquettes spéciales avec rayons pour des fraises à rainurer par exemple.

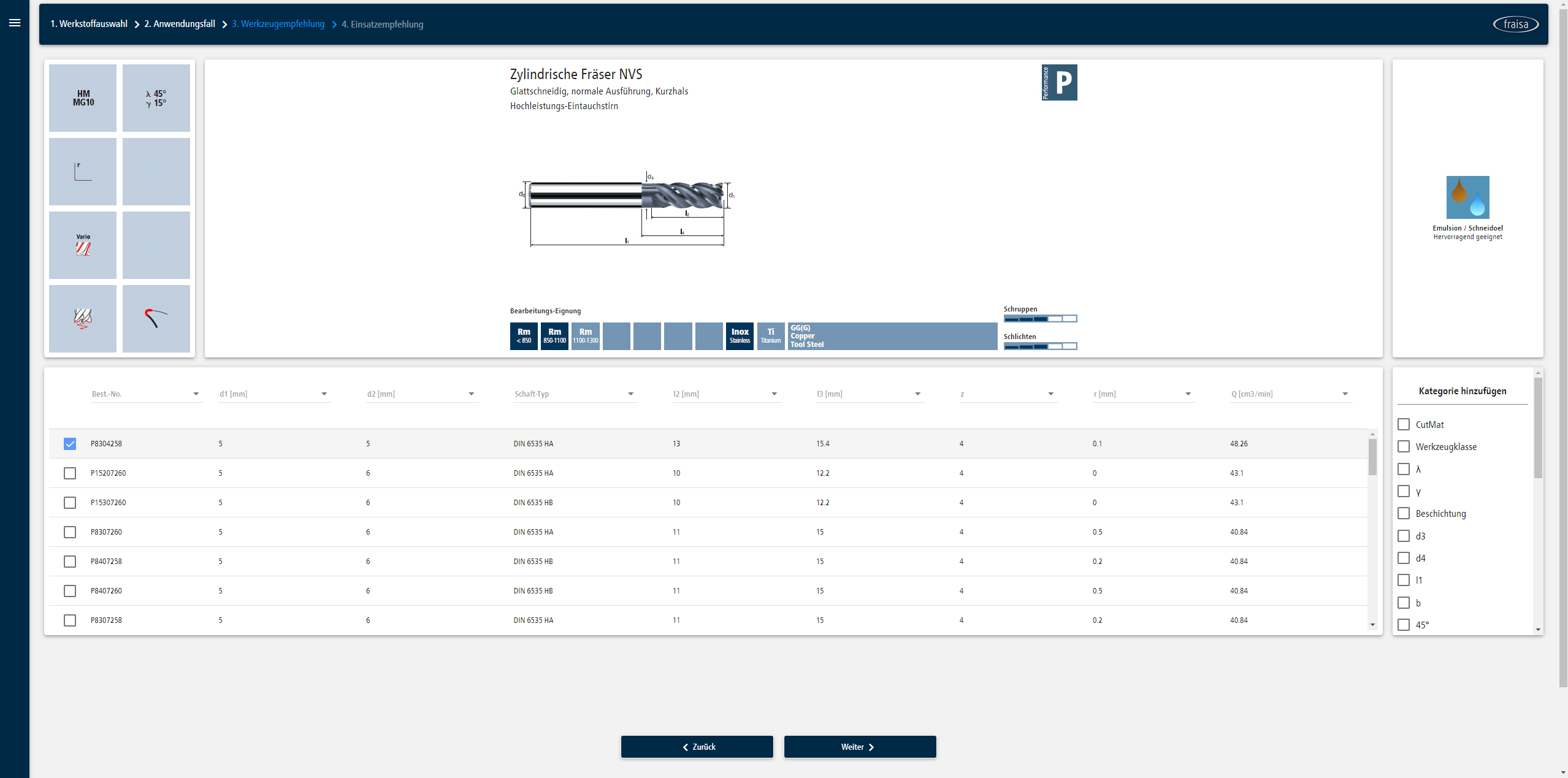

Après avoir sélectionné la catégorie, le calculateur de paramètres de coupe vous guide en quelques étapes vers les paramètres de coupe appropriés. Nous vous expliquons ci-dessous, étape par étape, comment déterminer les paramètres de coupe.

Accès facile aux paramètres de coupe : voici comment trouver les données adaptées à votre usinage.

Nous vous expliquons ci-après comment déterminer en quelques étapes les données adaptées à votre usinage.

La première étape consiste à sélectionner le matériau à usiner. Le ToolExpert vous propose une base de données de matériaux claire qui vous permet de rechercher des matériaux par numéro de matériau ou norme DIN. Vous pouvez également choisir directement parmi les catégories telles que acier, nickel/cobalt/chrome, fonte de fer/acier moulé, aluminium, métaux non ferreux, titane, graphite, plastiques et matériaux spéciaux. La subdivision claire de chaque catégorie vous permet de trouver rapidement et facilement le matériau qui vous convient.

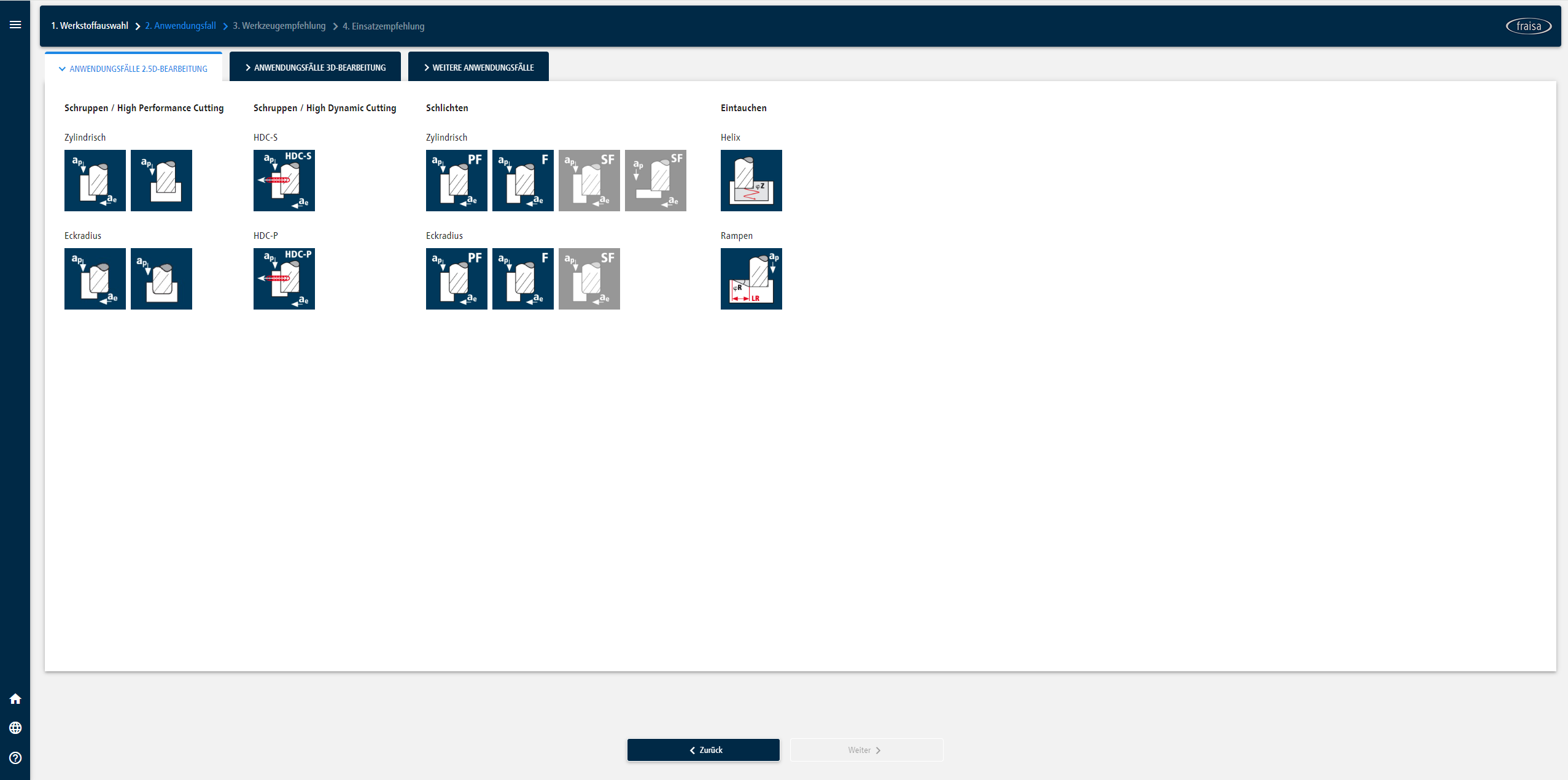

La deuxième étape consiste à sélectionner le cas d'application. Une fois le matériau sélectionné, il est nécessaire de spécifier le cas d'application. ToolExpert vous propose différentes options, selon qu'il s'agit d'un usinage 2.5D ou 3D. Pour l'usinage 2.5D, vous pouvez choisir entre des applications telles que l'ébauche (High Performance Cutting - fraisage HPC), l'ébauche (High Dynamic Cutting - fraisage trochoïdal), la finition ou le fraisage avec plongée (hélice et rampes). Pour l'usinage 3D, vous disposez d'options telles que High Speed Cutting (fraisage UGV) et High Feed Cutting (fraisage HFC). Après avoir sélectionné le cas d'application, le ToolExpert demande le diamètre d'outil souhaité.

Étape 3 : Sélection de l'outil approprié

Le ToolExpert génère maintenant une liste de fraises appropriées sur la base des données saisies précédemment. Cet aperçu contient des informations importantes telles que le numéro d'article, le diamètre, le type de queue, le nombre de dents/d'arêtes de coupe et le volume de copeaux (Q). D'autres détails techniques, tels que le revêtement, l'avance par dent (fz), la profondeur de passe axiale (ap) et radiale (ae), ainsi que la vitesse de coupe (vc), peuvent être ajoutés selon les besoins. En outre, il est indiqué si l'outil convient à l'usinage à sec ou à l'usinage avec arrosage. Le tri s'effectue selon les classes d'outils FRAISA (X-Generation, Performance, Favora et HSS), en commençant toujours par la fraise carbure ayant le volume de copeaux le plus élevé.

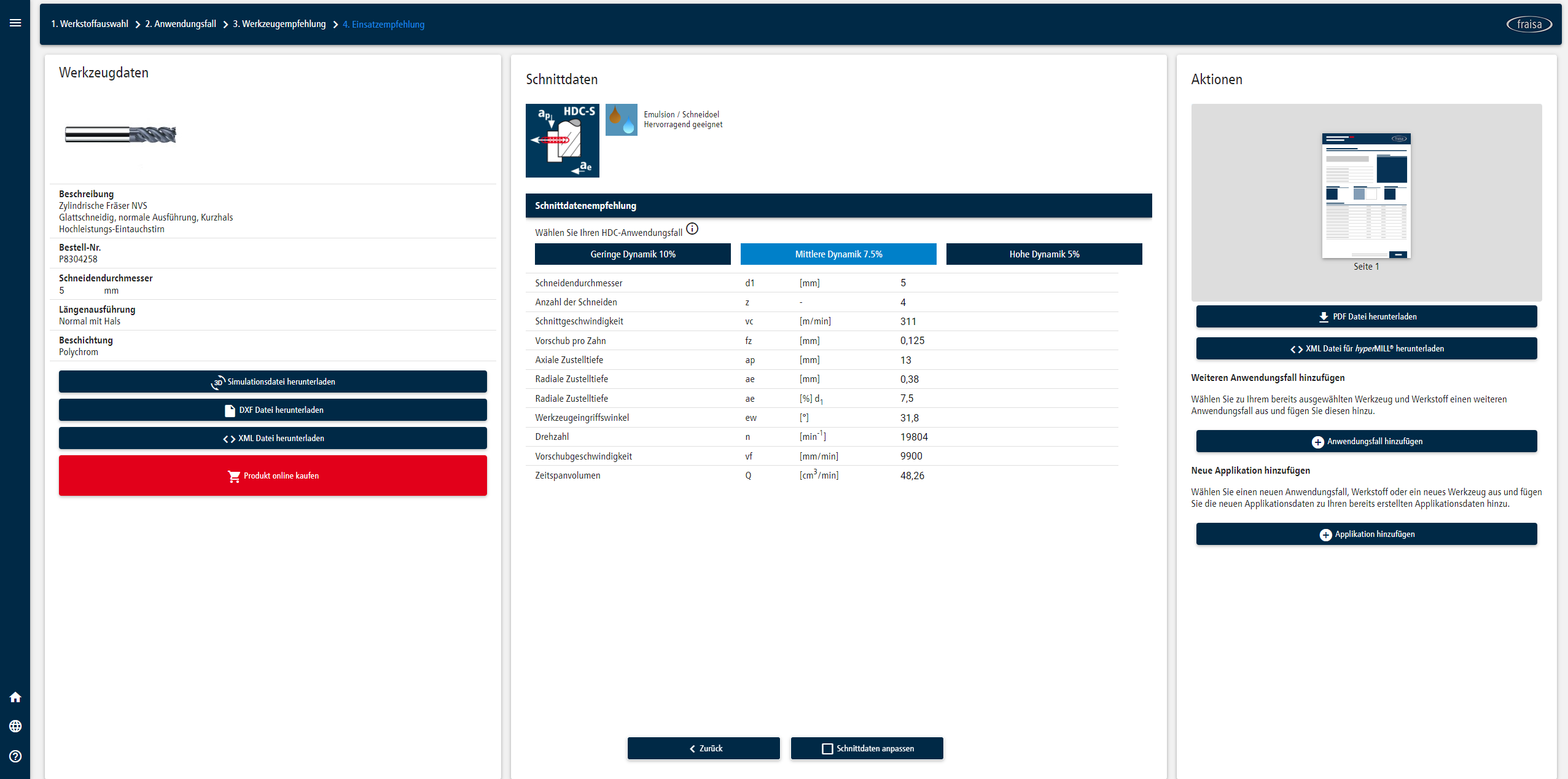

Étape 4 : Télécharger les données ou commander l'outil.

Après avoir sélectionné l'outil approprié, vous recevez une recommandation de paramètres de coupe qui répertorie tous les paramètres pertinents pour l'usinage. La vitesse de coupe recommandée, l'avance par dent, la profondeur de passe axiale et radiale, la vitesse de rotation, la vitesse d'avance ainsi que le volume de copeaux par minute sont également inclus dans la recommandation. En cas d'utilisation d'une fraise carbure boule, la recommandation contient en outre des détails tels que l'angle d'attaque (β), l'engagement effectif (deff) ainsi que d'autres données spécifiques. Les données peuvent être complétées par d'autres cas d'application (nouveau matériau, outil ou cas d'application), téléchargées sous forme de fichier PDF ou transférées directement dans le système FAO (par ex. avec un fichier XML pour hyperMILL®. Vous avez également la possibilité de commander l'outil directement dans la boutique en ligne et de télécharger les données géométriques de la fraise carbure sous forme de fichier XML ou DXF. En outre, vous pouvez dans certains cas adapter les paramètres de coupe et choisir entre trois plages dynamiques pour les applications HDC (fraisage trochoïdal) : dynamique faible (10% de profondeur de passe radiale par rapport au diamètre de l'outil), dynamique moyenne (7,5% de profondeur de passe radiale par rapport au diamètre de l'outil) et dynamique élevée (5% de profondeur de passe radiale par rapport au diamètre de l'outil).

Autres options pour la détermination des paramètres de coupe

Outre la sélection du matériau, ToolExpert propose deux autres moyens pour trouver rapidement et efficacement les paramètres de coupe appropriées.

En alternative, les paramètres de coupe peuvent également être déterminés directement via un aperçu des outils. L'aperçu des outils est divisé en fonction de l'aptitude des matériaux, par exemple en forets pour l'acier, l'aluminium, l'inox et le titane ainsi qu'en forets pour le CFK, le composite CFK/métal et les forets de perçage NC, les forets à lamer. ?

- Veuillez d'abord sélectionner un foret dans l'aperçu.

- Dans la deuxième étape, veuillez saisir le matériau à usiner ou le sélectionner dans la base de données des matériaux.

- Étape 3 : Déterminez la stratégie de perçage souhaitée.

- Étape 4 : ToolExpert génère les paramètres de coupe appropriés, qui peuvent être étendus selon les besoins.

Le ToolExpert de FRAISA vous permet d'obtenir rapidement et en toute sécurité les paramètres de coupe optimaux pour vos opérations de fraisage, que vous travailliez dans le domaine du fraisage CNC ou du fraisage conventionnel. En outre, ToolExpert peut également être utilisé pour les opérations de perçage et d'usinage avec plaquettes. La sélection claire des outils et les recommandations précises des paramètres de coupe optimisent vos processus et garantissent des résultats parfaits en matière d'usinage, quelle que soit la tâche que vous devez accomplir.

Avantages de l'utilisation du calculateur de paramètres de coupe

Le ToolExpert de FRAISA est un outil indispensable pour tous ceux qui ont besoin de paramètres de coupe précis et efficaces pour leurs opérations de fraisage ou de perçage. Grâce à son interface conviviale et à sa base de données clairement structurée, il permet de sélectionner rapidement et intuitivement les outils et les stratégies d'usinage les plus adaptés.

Les principaux avantages en un coup d'œil

Calcul efficace et précis : ToolExpert vous fournit des paramètres de coupe précis pour chaque application. Le calcul se base sur les facteurs matériau, outil et stratégie d'usinage.

Application polyvalente : Le calculateur de paramètres de coupe est adapté à une large palette de tâches d'usinage, dont le fraisage CNC, le fraisage conventionnel, le perçage ainsi que l'usinage avec plaquettes.

Simplicité d'utilisation : l'interface clairement structurée et la base de données de matériaux intégrée vous permettent de trouver facilement et rapidement les paramètres de coupe appropriés, ce qui évite les efforts inutiles.

Flexibilité dans les choix : Différentes possibilités de sélection vous permettent de déterminer les paramètres de coupe de différentes manières. Vous pouvez choisir entre une sélection basée sur le matériau, l'aperçu de l'outil ou le numéro d'article, selon vos besoins et vos préférences.

Gain de temps : le logiciel ToolExpert vous permet de trouver la solution idéale en quelques clics. Vous pouvez ainsi réduire considérablement les efforts et le temps nécessaires à la sélection et au calcul.

Intégration de la boutique en ligne, de l'exportation des données et des interfaces FAO : L'intégration avec la boutique en ligne, l'exportation de données et les interfaces FAO vous permet d'exporter facilement les données au format PDF, DXF, XML, modèles 3D ou de commander directement l'outil dans la boutique en ligne.

FRAISA ToolExpert est la solution idéale pour optimiser vos processus d'usinage et obtenir les meilleurs résultats possibles. Les paramètres de coupe sont élaborés et validés dans la ToolSchool FRAISA, testés et évalués en conditions réelles par nos techniciens d'application expérimentés, puis mis à votre disposition dans le ToolExpert. Notre calculateur de paramètres de coupe vous permet une fabrication précise, efficace et adaptée à vos exigences individuelles, même en mode autonome.

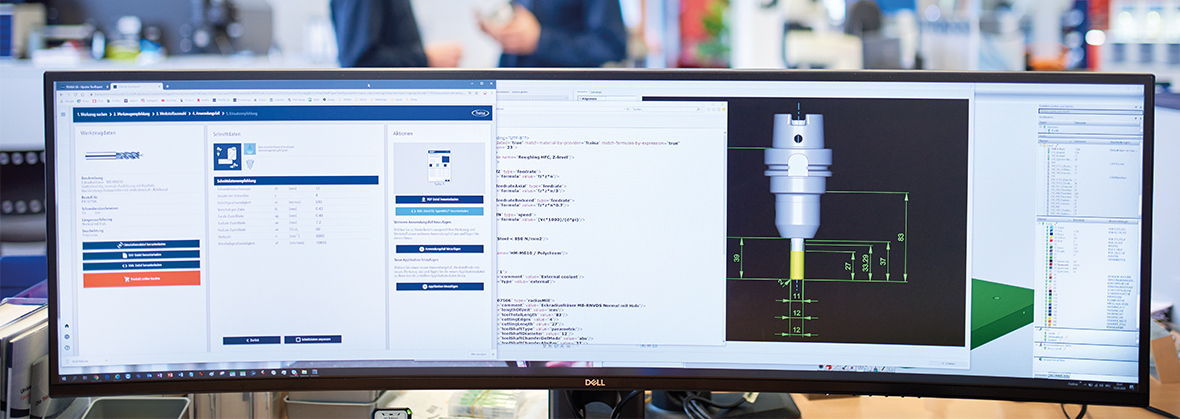

Intégration de ToolExpert dans le processus de programmation FAO

Vous souhaitez transférer vos paramètres de coupe directement de ToolExpert dans votre programme FAO ? Vous trouverez ici un aperçu des programmes FAO et la manière dont vous pouvez les relier au ToolExpert de FRAISA.

Vous avez des questions sur FRAISA ToolExpert®?

Vous trouverez ici les questions fréquemment posées et leurs réponses :

FRAISA ToolExpert est un calculateur de paramètres de coupe spécialement développé pour les outils de coupe FRAISA. Cet outil vous permet de déterminer rapidement et facilement les paramètres de coupe idéaux pour votre tâche d'usinage, y compris pour la fabrication autonome. Le ToolExpert FRAISA vous aide à calculer la vitesse de rotation ainsi que la vitesse d'avance pour une multitude d'applications avec vos fraises carbures, forets ou plaquettes FRAISA. Le calculateur de paramètres de coupe tient compte du matériau à usiner et vous propose les valeurs appropriées pour différentes stratégies d'usinage, comme l'ébauche pour atteindre le volume maximal d'enlèvement de matière ou la finition pour obtenir des états de surface particulièrement bons.

Dans la catégorie Fraisage, vous disposez des paramètres de coupe optimaux pour toutes les fraises carbures FRAISA et différents cas d'application comme le fraisage HPC, le fraisage trochoïdal ou le fraisage en fraisage avec plongée. Vous pouvez les déterminer très facilement, que vous travailliez en fraisage en avalant ou en opposition.

Avec ToolExpert, vous pouvez :

- calculer la vitesse de rotation pour le fraisage

- calculer la vitesse de coupe

- calculer la vitesse d'avance

- calculer l'avance

- calculer le volume d'enlèvement de matière (l’usinage)

- déterminer la profondeur de passe axiale (ap) et la profondeur de passe radiale (ae)

- afficher l'angle d'attaque effectif (deff), l'angle de coupe (ß) et l'angle de fraisage avec plongée

- déterminer le diamètre de coupe (d1) et le nombre d'arêtes (z).

ToolExpert détermine également les paramètres optimaux dans le domaine du perçage pour les forets FRAISA tels que les forets hélicoïdaux, les forets pour trous profonds, les forets étagés, les forets à pointer NC ou les forets à chanfreiner. Ici aussi, des valeurs précises pour la vitesse de rotation, la vitesse de coupe et la vitesse d'avance sont mises à votre disposition.

Avec le ToolExpert, vous pouvez :

- calculer la vitesse de rotation

- afficher la vitesse de coupe de perçage

- déterminer la vitesse d'avance

- déterminer le volume d'enlèvement de matière (l’usinage)

- calculer le temps principal d'usinage

- déterminer la profondeur de perçage maximale et effective

Le ToolExpert FRAISA vous aide à trouver l'outil parfait et la meilleure stratégie d'usinage pour votre fabrication - indépendamment du matériau et de l'application. Vous gagnez ainsi un temps précieux et optimisez vos processus de fabrication.

FRAISA ToolExpert est un outil performant pour tous ceux qui ont besoin de paramètres de coupe précis et efficaces pour leurs tâches de fraisage ou de perçage. L'interface est intuitive et la base de données des matériaux est complète. Vous pouvez ainsi sélectionner rapidement et facilement les outils et les stratégies d'usinage optimales pour le matériau concerné.

Les principaux avantages en un coup d'œil

- ToolExpert fournit des paramètres de coupe exacts pour chaque application, qui sont également adaptés au fonctionnement autonome. La prise en compte des facteurs matériau, outil et stratégie d'usinage permet un calcul particulièrement efficace et précis.

- L'outil offre de multiples possibilités d'utilisation : Le calculateur de paramètres de coupe convient à une multitude de tâches d'usinage, par exemple pour le fraisage CNC, le perçage et l'usinage avec plaquettes amovibles.

- L'utilisation est intuitive et simple. L'interface utilisateur claire permet une utilisation rapide et simple, tandis que la base de données intégrée fournit toutes les données importantes sur les matériaux. Il est ainsi possible de sélectionner rapidement et facilement les paramètres de coupe appropriés. Cela permet d'économiser du temps et des efforts.

- La sélection peut être organisée selon vos spécifications individuelles. ToolExpert vous propose différentes possibilités de sélection pour déterminer les paramètres de coupe. Vous pouvez par exemple effectuer une recherche par matériau, type d'outil ou numéro d'article afin d'obtenir les résultats adaptés à vos besoins individuels.

- Vous avez la possibilité de télécharger les paramètres de coupe recommandés sous forme de PDF, d'exporter des modèles CAO-3D pour vos projets FAO sous forme de fichiers DXF ou XML et de commander les outils directement dans la boutique en ligne.

- Le ToolExpert FRAISA est donc la solution idéale pour optimiser vos processus d'usinage. Il favorise une fabrication précise, efficace et adaptée à vos exigences, ce qui permet d'obtenir les meilleurs résultats possibles.

FRAISA ToolExpert supporte les fraise carbures, les forets et les plaquettes FRAISA ainsi que leurs applications courantes. Le ToolExpert fournit des paramètres de coupe précises pour le fraisage, qu'il s'agisse par exemple de contournage, de fraisage de poches ou d'ébavurage, ainsi que pour les perçages, qu'il s'agisse de trous carottés, de trous débouchants ou de trous borgnes. Les données sont alors adaptées au matériau, à l'outil et à la stratégie d'usinage choisis.

Fraises carbures CNC et applications dans le domaine du fraisage :

- Fraises carbures pour l'acier, l'inox et le nickel : fraises carbures cylindriques, fraises carbures d'ébauche, fraises carbures CNC (fraises carbures à rayon d'angle), fraises carbures de finition, fraises carbures de finition en bout, micro-fraises carbures

- Fraises carbures pour l'usinage 3D : fraises carbures CNC (fraises carbures à tête sphérique), fraises carbures tonneau (fraises carbures en arc de cercle, fraises carbures en segment de cercle), fraises carbures CNC (fraises carbures à rayon d'angle), fraises carbures HFC, fraises carbures à haute avance, fraises carbures diamantées et fraises carbures en bout CBN.

- Fraises carbures pour l'aluminium et le cuivre : fraises carbures cylindrique à tranchant lisse, fraises carbures d'ébauche, fraises carbures CNC (fraises carbures à rayon d'angle), fraises carbures CNC (fraise carbures à tête sphérique), fraises carbures de finition, micro-fraises carbures

- Fraises carbures pour graphite : micro-fraises carbures (hémisphériques, à rayons d'angle ou cylindriques), fraises carbures CNC (fraises carbures hémisphériques), fraises carbures CNC (fraises carbures à rayons d'angle)

- Fraise carbures pour composite (CFK) : fraises carbures cylindriques, fraises carbures de formes spéciales : fraises carbures de forme, fraises carbures d'ébavurage, multi-fraises carbures, fraises carbures avec bout cylindrique, fraises carbures de profil.

Pour votre programmation CNC, vous avez le choix entre les cas d'application suivants, en fonction du matériau et de l'outil à usiner, qui peuvent également être combinés entre eux :

- Usinage 2.5D : ébauche (fraisage HPC latéral et rainurage), ébauche (fraisage HDC coupe partielle), fraisage avec plongée (hélice et rampes), finition (semi-finition pré-finishing et finition finishing)

- Usinage 3D : ébauche (ébauche de plans), finition (finition de plans), fraisage UGV (ébauche de plans, ébauche de contours parallèles, semi-finition de zones à forte pente, finition de zones à forte pente, finition de zones à forte pente et de zones plates, fraisage HFC (ébauche de plans), finition (plans, surfaces de forme libre zones de rayon, flancs, parois et surface d'enveloppe)

Forets et applications dans le domaine du perçage :

- Forets pour l'acier, l'aluminium, l'inox et le titane : forets hélicoïdaux, forets pour trous profonds, micro-forets, forets étagés

- Forets de perçage NC, forets à lamer : forets de perçage NC (90°, 120° et 144°), forets à lamer

Plaquettes de coupe réversibles et leurs applications :

- Plaquettes rondes : fraises à plaquettes rondes

- Plaquettes réversibles HFC : fraises à avances rapides

- Plaquettes indexables planes : Fraises planes 45°

- Plaquettes amovibles pour angles/rainurage : Fraises pour angles 90°, fraises pour rainurage 90°

Si vous connaissez le numéro de matériau, vous pouvez le saisir sans détour dans FRAISA ToolExpert Pour ce faire, veuillez-vous rendre dans la zone « Sélection d'outils (expert) » et saisir le numéro de matériau souhaité. Le ToolExpert supporte un grand nombre de standards, dont :

- StNr, EN, DIN, AFNOR, BS, UNI, CSN, JIS, SS, GOST, UNS, USA

- Marques déposées : trademark1, trademark2, trademark3, trademark4

Alternativement, la sélection détaillée des matériaux est disponible pour rechercher et sélectionner le matériau. La structure claire vous permet de trouver le matériau approprié en fonction des propriétés et des exigences spécifiques :

- Acier : acier de décolletage, acier trempé, acier à matériaux trempés (1. 2379 / K110 / X153CrMoV12, X40Cr14), acier rapide (HSS), acier de construction (S235JR / St37, Hardox, S355J2 / St52), acier à ressort (51CrV4), acier de cémentation (C15E), acier de nitruration (EN 10085, 31CrMo12), Acier de traitement (Ck45 / C45E), acier à outils non allié (C45W), acier à outils pour travail à froid (X155CrVMo12-1 / Usinage Z160 / usinage HSS), acier à outils pour travail à chaud (X37CrMoV5-1)

- Acier résistant à la rouille, aux acides et à la chaleur : acier inoxydable (X5CrNi18-10, 17-4PH), acier résistant à la chaleur, acier résistant aux hautes températures (X6NiCrTiMoVB25-15-2)

- Nickel - cobalt- chrome : nickel, alliages de nickel, alliages de nickel et de fer, alliages de nickel et de cobalt, alliages de cobalt et de chrome, alliages de nickel et de chrome (Inconel 718), alliages résistant aux hautes températures

- Acier moulé en fonte / fonte : acier moulé conventionnel, acier moulé inoxydable, acier moulé résistant à la chaleur, fonte grise, fonte à graphite sphéroïdal (GGG-60), fonte vermiculaire

- Aluminium : aluminium (AW-6082), aluminium magnésium, alliage de magnésium

- Métaux non ferreux : cuivre (E-Cu58), laiton (CuZn38Pb2), bronze, Ampco

- Titane (Grade 5, Ti6Al4V)

- Graphite

- Matières plastiques : thermoplastique (polyméthacrylate de méthyle), thermodurcissable, plastique renforcé par des fibres

- Matériaux spéciaux : Tungstène et alliages de tungstène, molybdène, tantale et niobium, composites à matrice métallique, métaux précieux, céramiques à base de silicate, céramiques à base d'oxyde, technique médicale.

Le ToolExpert FRAISA vous permet de calculer les paramètres de coupe de plusieurs matériaux en quelques clics. Pour ajouter un autre matériau, veuillez cliquer sur le bouton « Ajouter une application ». Le ToolExpert détermine automatiquement les paramètres de coupe appropriées pour chaque matériau, de sorte qu'une adaptation manuelle n'est pas nécessaire dans la plupart des cas. Dans certains cas, il est toutefois possible d'adapter les paramètres de coupe de manière autonome, si cela s'avère nécessaire en raison d'exigences ou de matériaux spécifiques.

Les paramètres de coupe calculés dans FRAISA ToolExpert convainquent par leur très grande précision et permettent une mise en œuvre rapide et sûre de vos processus d'usinage. FRAISA investit une part considérable des coûts de développement totaux dans le développement et la validation de ces données. Dans la ToolSchool FRAISA, ils sont testés et évalués en détail par des techniciens d'application expérimentés dans des conditions réelles. Il en résulte des solutions plug-and-play éprouvées qui évitent des expérimentations coûteuses dans votre entreprise et rendent votre programmation CNC simple et fiable, même dans le cas d'une fabrication autonome où les machines fonctionnent pendant plusieurs heures sans surveillance humaine.

Les paramètres de coupe peuvent être téléchargées sous forme de fichier PDF. En outre, les possibilités suivantes sont à votre disposition pour l'exportation des données :

- Données d'outils sous forme de fichier STP, DXF ou XML

- Paramètres de coupe en plus du téléchargement comme fichier PDF comme fichier XML (pour hyperMILL®)

- Transmission des données directement au programme FAO via TopSolid, MDM et Siemens NX.

L'option « Catalogue de sélection d'outils » vous permet de lancer le calcul des paramètres de coupe. Dans la fenêtre suivante, vous avez la possibilité, après avoir sélectionné un cas d'utilisation, de sélectionner directement un autre cas d'utilisation en cliquant sur le bouton « Ajouter un cas d'utilisation ». De même, avec les deux autres options « Sélection d'outil (expert) » et « Recherche d'outil », vous pouvez, après avoir sélectionné le matériau, l'outil et le premier cas d'utilisation, choisir d'autres cas d'utilisation en cliquant sur le bouton « Ajouter un cas d'utilisation ».

Si vous disposez déjà d'un outil pour lequel vous souhaitez déterminer les paramètres de coupe appropriés, vous pouvez saisir le numéro d'article correspondant via la recherche d'outils. Dans l'étape suivante, vous pouvez sélectionner le matériau et le cas d'application.

Si vous ne savez pas encore quelle fraise carbure, quel foret ou quelle plaquette est adapté à vos tâches, vous avez la possibilité d'afficher des propositions de fraises, de forets ou de plaquettes adaptés en sélectionnant le matériau et le cas d'application souhaité. Vous pouvez sélectionner le diamètre d'outil souhaité. FRAISA ToolExpert établit ensuite une liste d'outils appropriés. De plus, il est possible de commander le produit sélectionné dans la zone « Recommandation d'utilisation » par un simple clic dans la boutique en ligne.

L'ordre des outils affichés dépend de l'option choisie pour déterminer les paramètres de coupe.

Si l'option « Sélection d'outils (expert) » est sélectionnée, tous les outils de la génération X sont d'abord affichés. L'outil avec le volume copeaux le plus élevé (Q) est alors placé en premier, suivi de tous les outils de la classe d'outils « Performance ». Ici aussi, les fraises carbures avec le volume d'enlèvement de matière le plus élevé sont affichées en première position. Les fraises des classes d'outils Favora et HSS suivent le même principe.

Pour les autres options, les outils de la classe de génération X sont également affichés en premier, le plus petit diamètre étant placé en premier. Ensuite, les trois autres classes d'outils Performance, Favora et HSS suivent également, triées par ordre croissant de diamètre.

Le convertisseur HDC de FRAISA vous permet d'exploiter au mieux les avantages de la stratégie de fraisage hautement dynamique en convertissant avec précision les paramètres de coupe HPC en paramètres de coupe HDC. Il vous suffit d'indiquer le diamètre de coupe, le nombre d'arêtes et la longueur de coupe. ToolExpert se charge du reste. Le fraisage à haute dynamique (HDC) offre des avantages essentiels par rapport aux stratégies de fraisage HPC (High Performance Cutting) conventionnelles. Dans les stratégies de fraisage HDC telles que le fraisage trochoïdal, les conditions de coupe telles que les forces d'usinage et la température sont maintenues constantes pendant l'intervention. Il en résulte une augmentation significative du volume d'enlèvement de matière (pendant l’usinage), qui est souvent deux fois plus élevé qu'avec les méthodes traditionnelles. En même temps, l'usure de l'outil est réduite grâce à des conditions de coupe stables. Le temps d'usinage est ainsi raccourci et la durée de vie des outils est nettement augmentée. De plus, la sécurité des processus est améliorée, ce qui conduit globalement à des processus d'usinage plus efficaces et plus fiables.

Vous avez la possibilité de commander l'outil que vous avez choisi directement via ToolExpert dans notre boutique en ligne. Vous pouvez également le consulter dans le fichier PDF contenant les recommandations relatives aux paramètres de coupe et le commander par un simple clic dans la boutique en ligne.

L'intégration d'une interface XML ou JSON permet d'importer directement les paramètres de coupe dans le système FAO ou TDM. Par rapport à une saisie manuelle, cela permet de réduire considérablement le temps passé et les risques d'erreurs.

Actuellement, les interfaces FAO suivantes sont disponibles :

- hyperMILL® d'OPEN MIND (interface XML)

- TopSolid (interface XML)

- MDM (interface JSON)

- Siemens (NX Tools)

Ce lien vous permet d'accéder à l'aperçu des partenaires, dans lequel vous trouverez de plus amples informations sur le fonctionnement des interfaces et leur intégration : https://www.fraisa.com/fr/interface-fraisa-toolexpert.

Sur notre site web FRAISA, vous trouverez des articles passionnants et informatifs sur notre calculateur de paramètres de coupe FRAISA ToolExpert:

- Fraisage et perçage efficaces avec le calculateur de paramètres de coupe FRAISA ToolExpert

- Brève introduction au calculateur de paramètres de coupe FRAISA ToolExpert : Que peut-il faire ?

- Les principales fonctions du calculateur de paramètres de coupe ToolExpert en un coup d'œil

- L'interface utilisateur du calculateur de paramètres de coupe ToolExpert : Comment s'y retrouver rapidement

- Accès facile aux paramètres de coupe : comment trouver les données appropriées pour votre usinage ?

- Avantages de l'utilisation du calculateur de paramètres de coupe

- Intégration de ToolExpert dans le processus de programmation FAO

- FAQ

Ou envoyez-nous un e-mail avec vos questions :