XFeed-H – der Spezialist für die Hochvorschubbearbeitung

Mit dem neuen XFeed-H von FRAISA ist die perfekte Umsetzung von HFC-Prozessen in gehärteten Stählen gelungen. Sehr hohe Vorschübe, hohe Schnittgeschwindigkeiten und geringe axiale Eingriffstiefen charakterisieren die Strategie des High-Feed-Cutting (HFC). Somit erlaubt dieses Fräskonzept die zeilenweise Herstellung von 3D-Konturen in gehärteten Stahlwerkstoffen – effizient und schnell.

Grosse Zeitspanvolumen werden über höchste Vorschubgeschwindigkeiten umgesetzt, wobei die Schneidengeometrie und die exakt ausgelegten Bearbeitungsparameter perfekt aufeinander abgestimmt wurden. Der neue HFC-Fräser ist dabei besonders für den Einsatz im Formen- und Werkzeugbau sowie für die Verarbeitung von gehärteten Stählen ausgelegt.

Der XFeed-H garantiert eine hohe Produktivität bei gleichzeitig geringen Werkzeugkosten. Ganz besonders dann, wenn auf hochdynamischen Maschinen hohe Bahngeschwindigkeiten realisiert werden können. Die hohe Prozessstabilität des XFeed-H prädestiniert ihn für autonom laufende Applikationen.

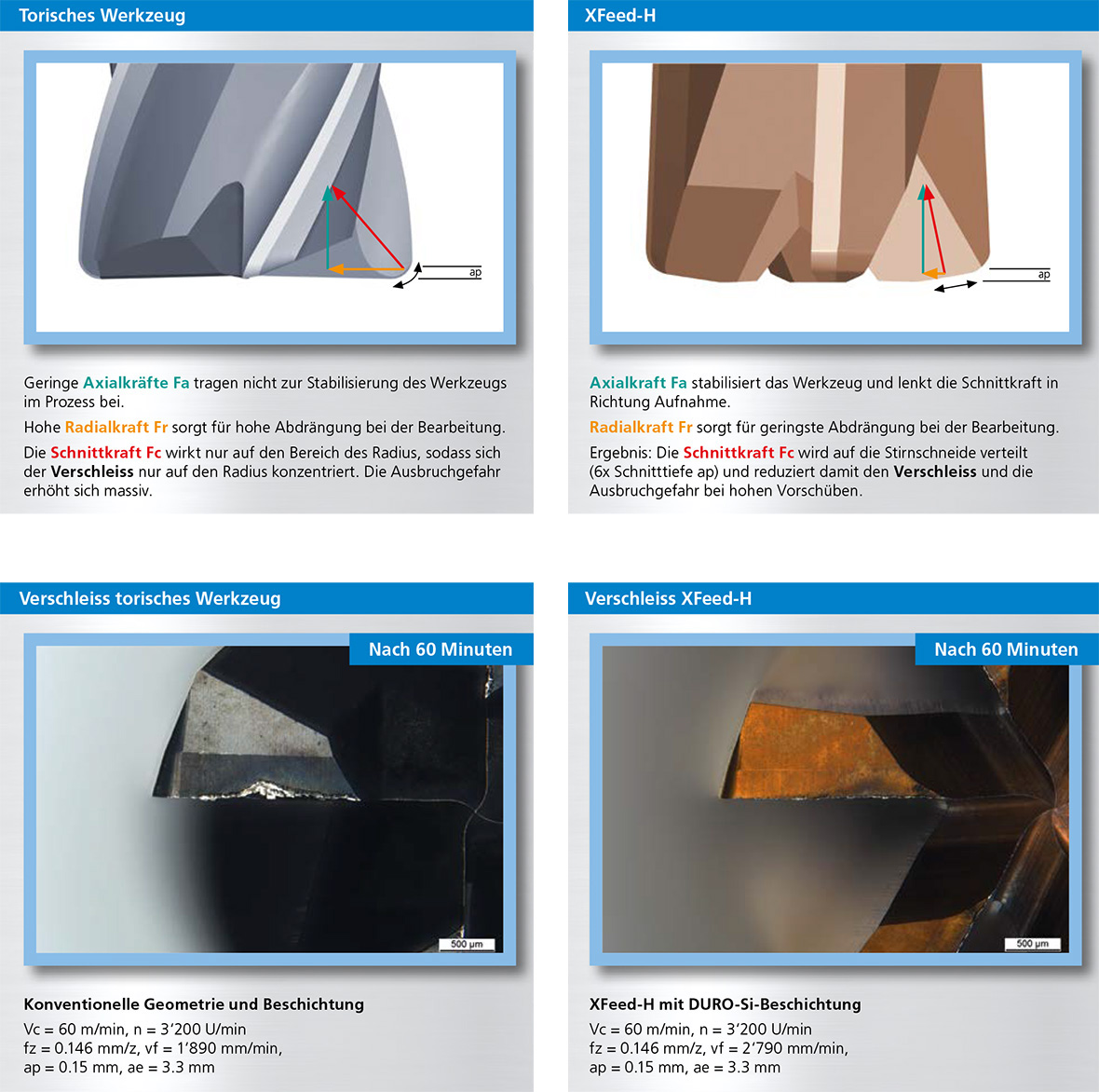

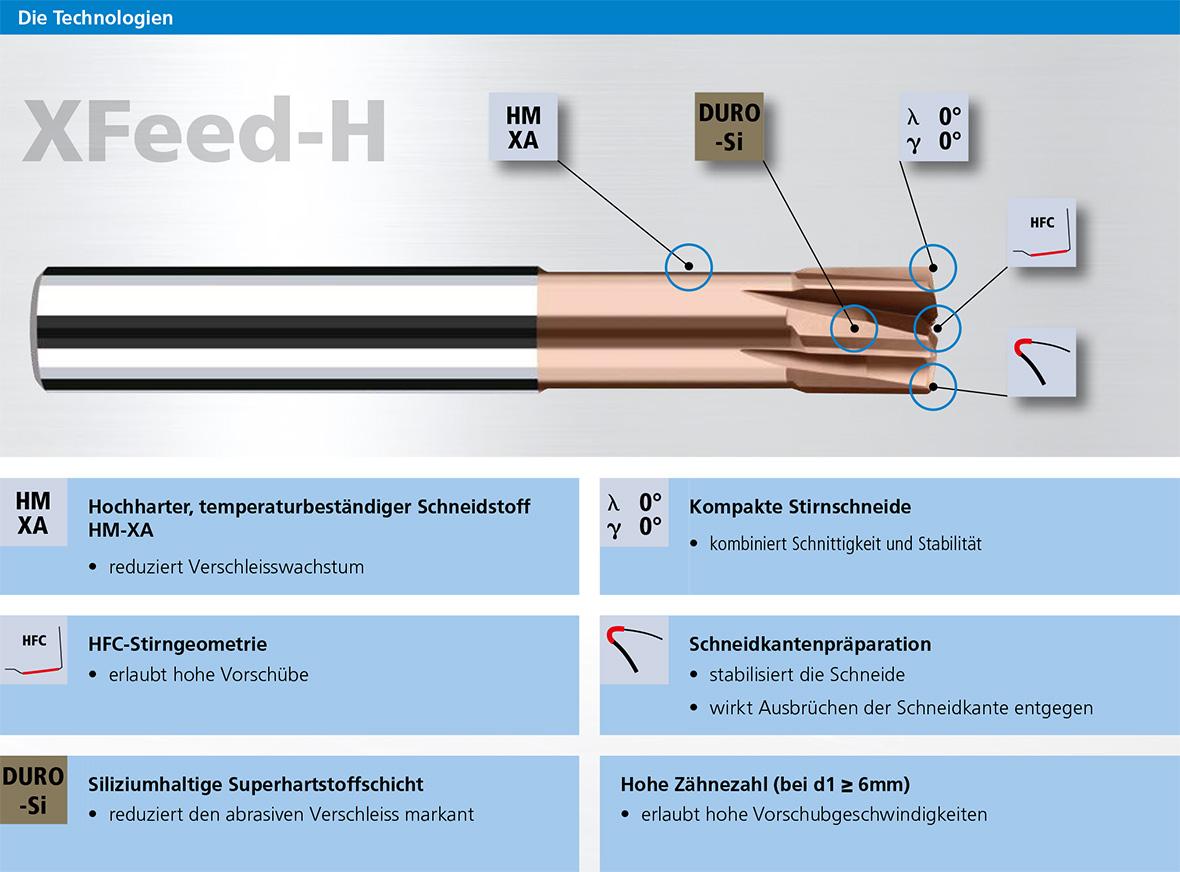

Die Auslegung des Stirnbereichs des XFeed-H ist der Schlüssel für seine Leistungsfähigkeit. Ein sehr feinkörniges und hochhartes Hartmetall bildet die Basis der Schneide, um die hohen mechanischen und thermischen Belastungen sicher aufzunehmen. Eine extrem harte und temperaturbeständige Beschichtung schützt die Schneide. Die ideal auf die Schneide abgestimmten Bearbeitungsparameter verlagern die Hauptbelastung von der Schneidkante weg, wodurch lange Werkzeugstandzeiten und eine hohe Prozessstabilität garantiert werden können.

Die Vorteile

- Verkürzte Durchlaufzeiten: Vom Rohling zur Endkontur in einer Einspannung – Werkstücke können im gehärteten Zustand effizient bearbeitet und die Durchlaufzeiten drastisch reduziert werden

- Hohe Endkonturnähe dank kleiner axialer Steps bei Roughing-Operationen

- Optimale Automatisierbarkeit durch prozesssicheren Einsatz

- Produktivitätssteigerung aufgrund erhöhter Abtragraten durch höchste Vorschübe und stabile Werkzeugauslegung

- Mühelose Programmierung im CAM-System

Stirnbereich ermöglicht eine hervorragende Leistungsfähigkeit

Durch die Form der Stirnschneiden des XFeed-H wird die effektive Schneidenlänge massiv erhöht. Die mechanische Last sowie der Verschleiss auf der Stirnschneide werden dadurch optimal verteilt. Vorschubgeschwindigkeiten und damit auch das Zeitspanvolumen können deutlich erhöht werden.

Aufgrund der fehlenden Mantelschneide kann die Zahnbreite erhöht werden – das Werkzeug profitiert dadurch von einer zusätzlichen Stabilisierung. Die durch den hohen Vorschub hervorgerufenen Kräfte werden somit mühelos aufgenommen.

XFeed-H – beschleunigter Herstellungsprozess bei gleichzeitig hoher Prozesssicherheit

Verringerte Durchlaufzeiten

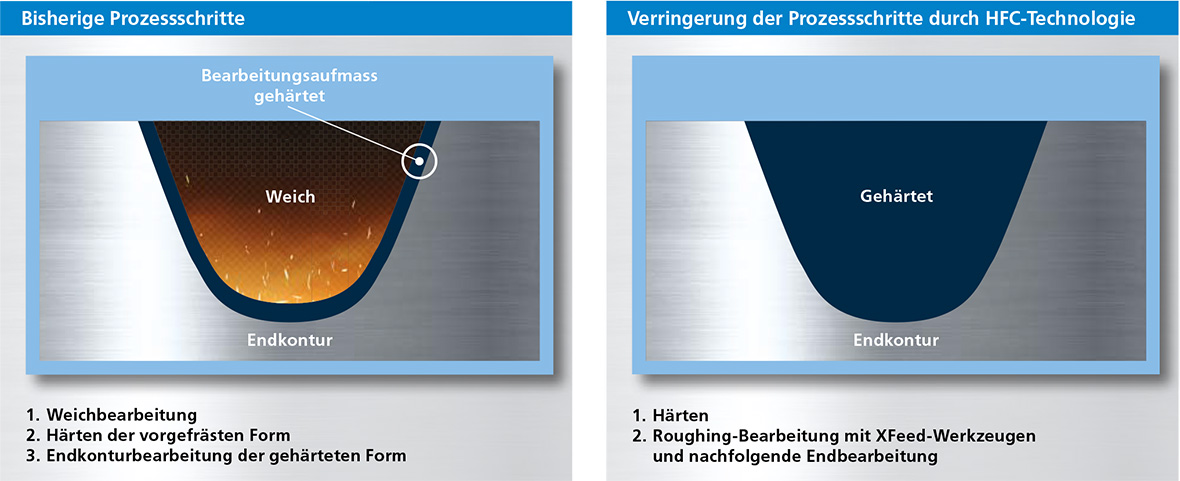

Formenrohlinge werden bei herkömmlichen Arbeitsabfolgen in weichem Zustand bearbeitet, bevor sie dann gehärtet und mit einer Bearbeitungszugabe endbearbeitet werden. Bedingt durch Stillstandzeiten vor und nach dem Härtevorgang entstehen so hohe Durchlaufzeiten.

Der Einsatz von HFC-Fräsern hat den grossen Vorteil, dass die komplette Fräsbearbeitung nach dem Härten der Form stattfinden kann.

Somit verringert sich die Durchlaufzeit bei der Herstellung von Formen signifikant. Kleine axiale Zeilensteps stellen eine endkonturnahe Roughing-Bearbeitung des gehärteten Werkstücks sicher. Dadurch lassen sich Zeit und Geld sparen, da nachfolgende Endbearbeitungsprozesse viel schneller umgesetzt werden können.

Optimale Automatisierbarkeit

Die autonome Fertigung setzt sich immer weiter durch. Prozesssicherheit ist hierbei der Schlüssel zum Erfolg. Das perfekte Zusammenspiel der Schnittparameter aus dem ToolExpert 2.0 und der Werkzeuggeometrie bildet ein robustes Fundament für lange und hochproduktive Einsatzzeiten.

Vorteile für den Werkzeugeinsatz:

- Optimale Einsatzparameter können sicher und schnell gefunden werden

- Nutzung von abgestimmten, werkzeug- und werkstoffspezifischen Schnittdaten

- CAD-Daten für ausgewählte Werkzeuge stehen zum Download zur Verfügung

Hohe Produktivität durch effektive Stirngeometrie

XFeed-H-Werkzeugfamilie

Die neuen HFC-Fräser von FRAISA stehen in drei Längenversionen mit den Auskraglängen 3xd, 4.5xd und 6xd zur Verfügung.

Alle HFC-Fräser können nach Gebrauch wiederaufbereitet werden.

FRAISA ReTool® bietet einen Rundum-Service, der die ursprüngliche Leistungsfähigkeit

der gebrauchten Werkzeuge wiederherstellt – ressourcenschonend und

mit modernster Technologie. Die Sicherstellung dieser Leistungsgarantie wird von

unserem Expertenteam bereits frühzeitig bei der Produktentwicklung berücksichtigt.

Das Ergebnis: neuwertige Werkzeuge, so leistungsfähig wie beim ersten Einsatz.

FRAISA Leistungsgarantie durch industrielle Aufbereitung

FRAISA ReTool® garantiert Ihnen 100 % der Zerspanungsleistung und Standzeit eines Neuwerkzeugs. Die industrielle Aufbereitung wird bereits bei der Werkzeugentwicklung berücksichtigt. Unsere automatisierten Produktionsprozesse sichern eine maximale Leistungsstabilität.

Kosteneinsparung durch FRAISA Leistungsgarantie

Durch die FRAISA Leistungsgarantie profitieren Sie von einer verlässlichen 100 %-Performance der aufbereiteten Werkzeuge. Ihre Maschinen produzieren mit 100 % Output – bei neuen Werkzeugen ebenso wie nach der ersten, zweiten oder dritten Aufbereitung.